摘要:在精密制造领域,工件表面的洁净度与完整性直接影响产品性能与寿命。无论是汽车零部件的装配精度、医疗器械的无菌要求,还是3C产品的表面质感,高效、安全的工件清洗始终是生产流程中不可忽视的关键环节。传统清洗方式(如超声波清洗、化学浸泡、人工打磨)常面临效率低、易损伤工件、污染环境等问题,而近年来兴起的磁力抛...

在精密制造领域,工件表面的洁净度与完整性直接影响产品性能与寿命。无论是汽车零部件的装配精度、医疗器械的无菌要求,还是3C产品的表面质感,高效、安全的工件清洗始终是生产流程中不可忽视的关键环节。传统清洗方式(如超声波清洗、化学浸泡、人工打磨)常面临效率低、易损伤工件、污染环境等问题,而近年来兴起的磁力抛光机工件清洗技术,正以“非接触式精密加工”的特性,为这一领域带来颠覆性变革。本文将深入解析磁力抛光机在工件清洗中的应用逻辑、核心优势及实践要点,为制造企业提供清洁方案的新思路。

一、工件清洗为何需要“升级”?传统方式的痛点与局限

工件清洗的本质是去除加工残留(如金属碎屑、油污、氧化层)、毛刺及微观污染物,但传统方法各有瓶颈:

超声波清洗:依赖液体空化效应,对复杂结构(如盲孔、凹槽)的清洁盲区明显;高频振动可能损伤精密工件(如薄壁件、表面硬化层)。

化学浸泡:需大量酸碱溶液,废液处理成本高;化学腐蚀风险可能导致工件尺寸偏差或表面变色。

人工打磨/刷洗:依赖经验,效率低且一致性差;粉尘污染危害操作工人健康。

尤其在精密加工场景(如航空发动机叶片、半导体夹具、医疗手术器械),工件往往具备“小尺寸、高精度、复杂曲面”特征,传统清洗方式已难以满足“零残留、零损伤、高效率”的需求。磁力抛光机的出现,恰好填补了这一空白。

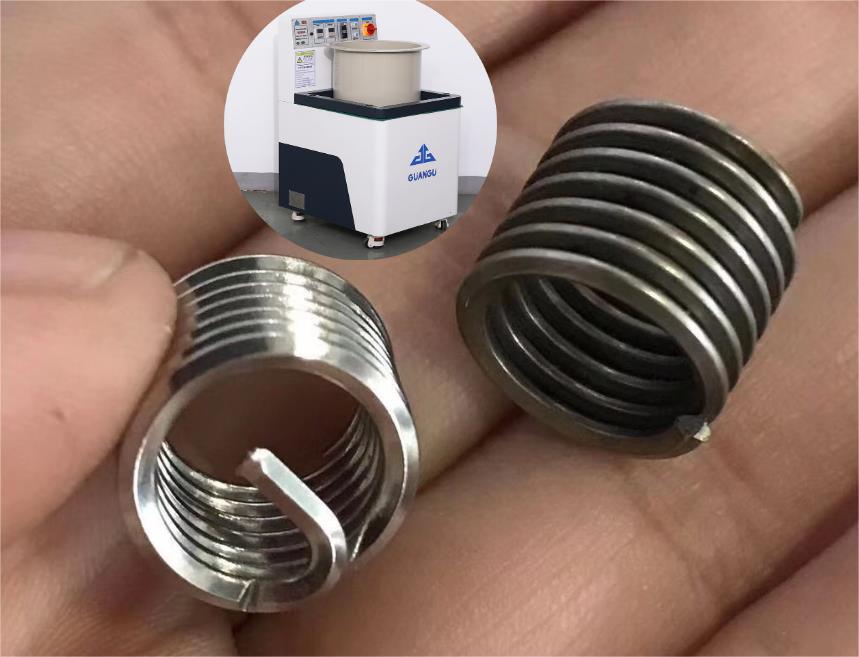

二、磁力抛光机清洗工件的底层逻辑:磁场驱动,精准“微切削”

磁力抛光机的核心原理是利用磁场能量驱动磨料群运动,通过磨料与工件的相对摩擦实现表面处理。其清洗过程可拆解为三步:

磁场构建:设备内部永磁铁/电磁铁产生交变磁场,形成“磁流变液”(由磁性磨料+载液混合而成)。

磨料集群运动:在磁场作用下,磨料群沿磁场梯度方向高速旋转、翻滚,形成类似“柔性磨头”的动态阵列。

微观清洁与整形:磨料群与工件表面接触时,通过微切削去除毛刺、氧化层,并带动液体流动冲刷缝隙残留,最终实现“清洗+抛光”双重效果。

与传统清洗的“被动清除”不同,磁力抛光机是主动式、自适应的精密加工——磨料群的形态随工件轮廓自动调整,即使面对深孔、曲面、交叉槽等复杂结构,也能实现均匀清洁,避免局部过抛或漏抛。

三、磁力抛光机清洗工件的四大核心优势

1. 高效清洁,无死角覆盖

针对传统清洗的“盲区”(如φ0.5mm以下微孔、R0.1mm圆角),磁力抛光的磨料群可随磁场渗透至任意复杂区域,配合载液的流动冲刷,清洁覆盖率可达99%以上。某汽车零部件厂实测数据显示,采用磁力抛光机后,液压阀块内部油道残留铁屑的去除率从传统高压水枪的78%提升至99.5%,装配不良率下降60%。

2. 零损伤,保护工件本体

磨料硬度(通常为刚玉或碳化硅)可根据工件材质(如不锈钢、铜、铝合金)灵活选择,且磁场力可控,避免刚性碰撞。某医疗器材企业用其清洗钛合金骨钉表面氧化层,经检测,工件表面粗糙度(Ra)从1.2μm降至0.1μm的同时,无任何微观划痕或尺寸偏差,完全满足生物相容性要求。

3. 绿色环保,降低综合成本

无需化学试剂,仅需清水或少量环保型载液(可循环使用);无粉尘、噪音污染,符合ISO 14001环保标准。某3C外壳加工厂替换传统化学清洗线后,年废液处理成本减少40万元,设备能耗降低35%(单台设备功率仅1.5kW)。

4. 智能化适配,降低操作门槛

现代磁力抛光机多配备PLC控制系统,可预设磁场强度、磨料浓度、清洗时间等参数,支持一键启动。即使是复杂工件,也只需通过CAD模型导入轮廓数据,设备自动匹配最佳清洗路径,减少对人工经验的依赖。

四、磁力抛光机清洗的实践要点:从选型到调试

工件材质与结构分析:硬质合金工件需选用高硬度磨料(如碳化硅),软质铝制工件则用氧化铝磨料;深腔类工件需匹配小粒径磨料(≤0.5mm)避免堵塞。

磨料与载液配比:磨料浓度过高易导致工件表面“抛光过度”,过低则清洁力不足,通常建议体积比为5%-15%;载液需具备一定粘度(如水性磁流变液粘度800-1500mPa·s),以稳定磨料群形态。

工艺参数调试:磁场强度(0.5-2T)决定磨料运动速度,清洗时间(30秒-5分钟)需根据污染物类型调整——去除毛刺可缩短至1分钟,深度除氧化层则需3分钟以上。

后处理优化:清洗完成后,建议用去离子水冲洗并烘干,避免载液残留;定期更换磨料(一般50-100小时),防止磨料钝化影响效率。

结语:磁力抛光机,重新定义工件清洗的“精密标准”

在“工业4.0”与“零缺陷制造”的趋势下,工件清洗已从“辅助工序”升级为“质量关卡”。磁力抛光机凭借其非接触、高精度、绿色化的特性,不仅解决了传统清洗的效率与损伤难题,更通过与智能化技术的融合,推动制造企业向“高效、精益、可持续”转型。对于追求品质的企业而言,引入磁力抛光机清洗工件,或许正是开启下一轮竞争力的关键一步。(文末互动:您的企业在工件清洗中遇到过哪些难题?欢迎留言探讨,我们将为您定制解决方案!)