摘要:在高端装备制造的精密齿轮间,一枚拇指大小的冲压外圈滚针轴承,正悄然影响着汽车的转向精度、工业机器人的重复定位准确率,甚至是风电设备的长期运行寿命。作为滚动轴承家族中“小身材大担当”的代表,冲压外圈滚针轴承以轻量化、高承载、低摩擦的核心优势,成为汽车变速箱、工业传动系统、航空液压部件等领域的“隐形刚需...

在高端装备制造的精密齿轮间,一枚拇指大小的冲压外圈滚针轴承,正悄然影响着汽车的转向精度、工业机器人的重复定位准确率,甚至是风电设备的长期运行寿命。作为滚动轴承家族中“小身材大担当”的代表,冲压外圈滚针轴承以轻量化、高承载、低摩擦的核心优势,成为汽车变速箱、工业传动系统、航空液压部件等领域的“隐形刚需”。然而,鲜有人知的是,这枚“精密心脏”的诞生,离不开一道关键工序——表面精整处理,而磁力抛光机,正是这场精密制造革命中的“幕后英雄”。

一、冲压外圈滚针轴承:精密背后的“表面功夫”挑战

冲压外圈滚针轴承的特殊结构,决定了其对表面质量的极致要求。与传统滚动轴承不同,它采用薄钢板冲压成型的外圈,径向截面仅1-3mm,内部镶嵌密集滚针,形成“薄壁+密集接触点”的结构。这种设计虽降低了重量和成本,却也带来两大制造痛点:

1. 复杂型面的毛刺与飞边难题

冲压成型过程中,外圈边缘、滚道内侧易产生微米级毛刺;焊接或切割工序后,局部区域会残留金属碎屑。这些“肉眼难见”的瑕疵,若未彻底清除,会导致轴承运转时摩擦异响、磨损加剧,甚至引发设备故障。

2. 盲孔、沟槽的清洁盲区

为提升润滑效率,部分冲压外圈滚针轴承会设计油孔或环形沟槽。传统抛光设备受限于接触式打磨或液体冲刷,难以深入这些狭窄区域,导致油污、金属粉尘堆积,影响后期装配精度。传统处理方式(如振动抛光、化学酸洗)要么效率低下,要么易损伤薄壁结构,难以满足高端轴承对“零缺陷”的要求。此时,磁力抛光机凭借非接触、高精度、强渗透的特性,逐渐成为行业升级的关键工具。

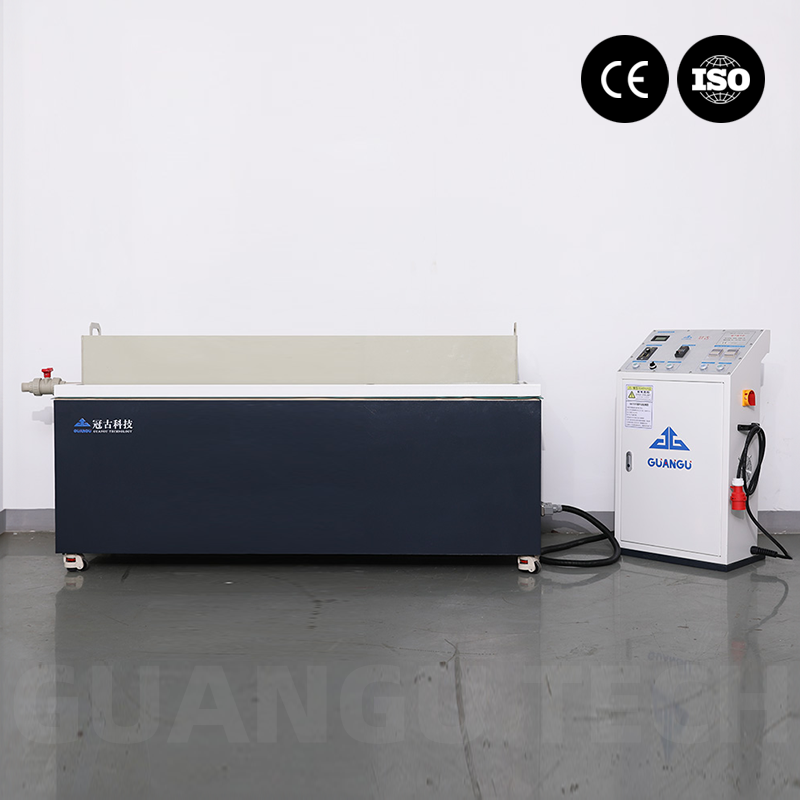

二、磁力抛光机:如何破解精密轴承的“表面密码”?

磁力抛光机并非传统意义上的“打磨机”,而是一套基于电磁感应与流体力学的智能表面处理系统。其核心原理是:在容器内形成高频交变磁场,驱动含磨料的磁性流体(如铁基合金微粒与研磨液的混合体)高速旋转、螺旋运动,通过“微切削+化学腐蚀”的协同作用,实现对工件表面的均匀抛光与清洁。针对冲压外圈滚针轴承的特性,磁力抛光机的优势可总结为三点:

1. 无死角覆盖,攻克复杂结构

磁性流体可自由渗透到轴承的盲孔、沟槽、滚道间隙等区域,即使是0.2mm宽的缝隙也能实现均匀抛光。某汽车轴承厂商实测数据显示,采用磁力抛光机后,轴承沟槽内毛刺清除率从传统工艺的75%提升至99%,油孔清洁度达到ISO 4406-18级(最高精密级)。

2. 微米级精度控制,保护薄壁结构

传统振动抛光因机械碰撞易导致冲压外圈变形(尤其是厚度<2mm的超薄款),而磁力抛光机通过调整磁场强度与磨料粒度(通常选用5-20μm的铁基微粒),可将表面粗糙度Ra从初始的1.6μm降至0.2μm以下,同时保证外圈圆度偏差<3μm,完美适配薄壁件的“脆弱”特性。

3. 高效环保,降低综合成本

相较于人工酸洗或多次振动抛光,磁力抛光机单批次处理时间仅需10-20分钟(视工件复杂度),且无需化学试剂,废水排放减少80%。某新能源车企配套轴承厂引入设备后,年节约人工成本40万元,不良品率从3‰降至0.5‰,综合效益提升超30%。

三、从“制造”到“智造”:一场关于精密的产业共振

冲压外圈滚针轴承与磁力抛光机的结合,本质上是高端制造需求倒逼工艺创新的典型案例。随着新能源汽车、工业机器人、航空航天等领域对轴承寿命与可靠性的要求提升(例如,电动汽车减速器轴承需满足20万公里无故障运行),表面处理已从“辅助工序”升级为“核心质量控制环节”。而磁力抛光机的技术迭代,也在反哺轴承制造水平的提升。如今的新一代设备已集成AI算法,可根据轴承材质(如SPCC、SUS304不锈钢)、结构复杂度自动调节磁场频率与磨料配比;部分机型还搭载视觉检测系统,实时监控抛光效果,真正实现“一键式”精密加工。

结语:精密制造的未来,在细节处闪光

一枚冲压外圈滚针轴承的诞生,凝聚着材料学、冲压工艺、表面处理的跨领域智慧;而一台磁力抛光机的价值,不仅在于提升效率,更在于重新定义了“精密”的边界。当“小轴承”遇上“黑科技”,我们看到的不仅是工艺的进步,更是中国制造业向“高端化、智能化”迈进的坚定步伐。对于轴承企业而言,选择一台适配的磁力抛光机,或许只是生产线上的一小步,但却是向“零缺陷制造”跨越的一大步——毕竟,在精密制造的赛道上,细节里的每一分提升,都可能成为市场竞争中的决定性优势。